第一阶段:芯片预处理

芯片分拣(Sorting Machine)

通过自动化分拣机进行分类筛选,根据型号、规格分类,剔除无法复用芯片,确保进入下一环节的芯片具备翻新价值。

芯片烘烤(Oven)

将分拣后的回收芯片放入精密烤箱,在80-120℃温度下烘烤24小时,去除芯片内部湿气,防止后续翻新过程中芯片损坏。

从回收芯片到成品销售,9大核心步骤,全自动化设备支撑,确保翻新品质与效率双优

通过自动化分拣机进行分类筛选,根据型号、规格分类,剔除无法复用芯片,确保进入下一环节的芯片具备翻新价值。

将分拣后的回收芯片放入精密烤箱,在80-120℃温度下烘烤24小时,去除芯片内部湿气,防止后续翻新过程中芯片损坏。

针对回收芯片,完成旧封装拆除与清洁,为重新植球做准备

将回收的IC模块放入回流焊炉,通过精准温控(220-250℃)加热焊锡,使芯片与基板分离,适用于eMMC、uMCP、DDR等各类记忆体芯片,避免高温损伤芯片。

使用全自动除锡机,去除回收芯片底部残留的锡球与焊渣,对焊盘进行清洁处理,确保焊盘平整。

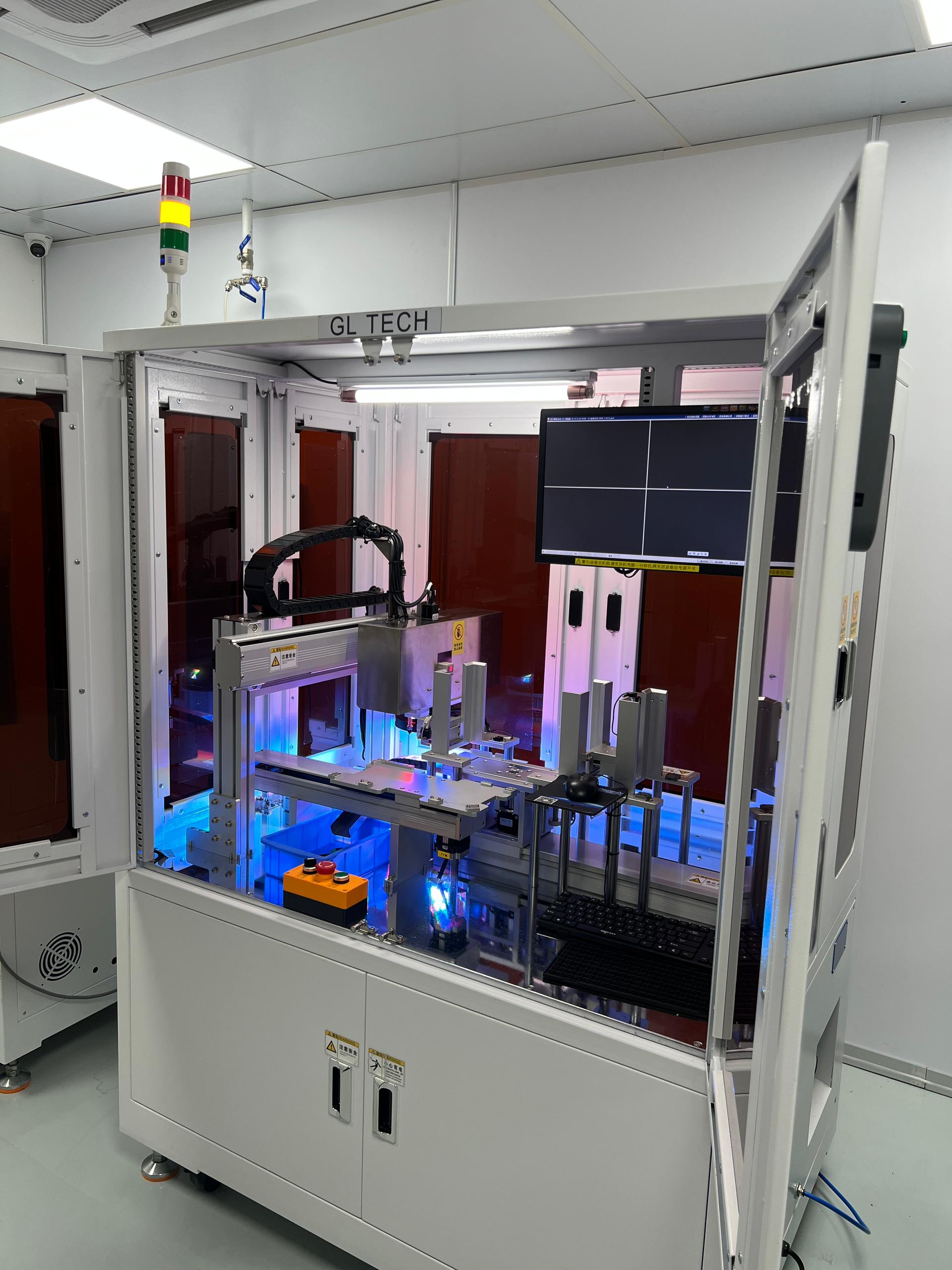

核心环节,为回收芯片重建可靠连接

采用自主研发的全自动植球机,为回收芯片重新植球,支持锡球直径0.3-0.8mm定制,植球精度达±0.01mm,适配DDR,LPDDR等全系列产品。

将植球后的芯片送入回流焊炉,通过阶梯式升温使锡球融化并与焊盘牢固结合,控制冷却速度,避免锡球缺陷,确保电气性能稳定。

使用全自动锡球扫描机,对植球后的芯片进行三维影像分析,检测锡球直径、高度、间距、共面度及缺陷,筛选出初检合格的芯片进入下一环节。

二次全维度检测,确保成品芯片零缺陷

使用自主研发的测试设备对产品进行功能性检测,确保芯片在应用端上的品质。

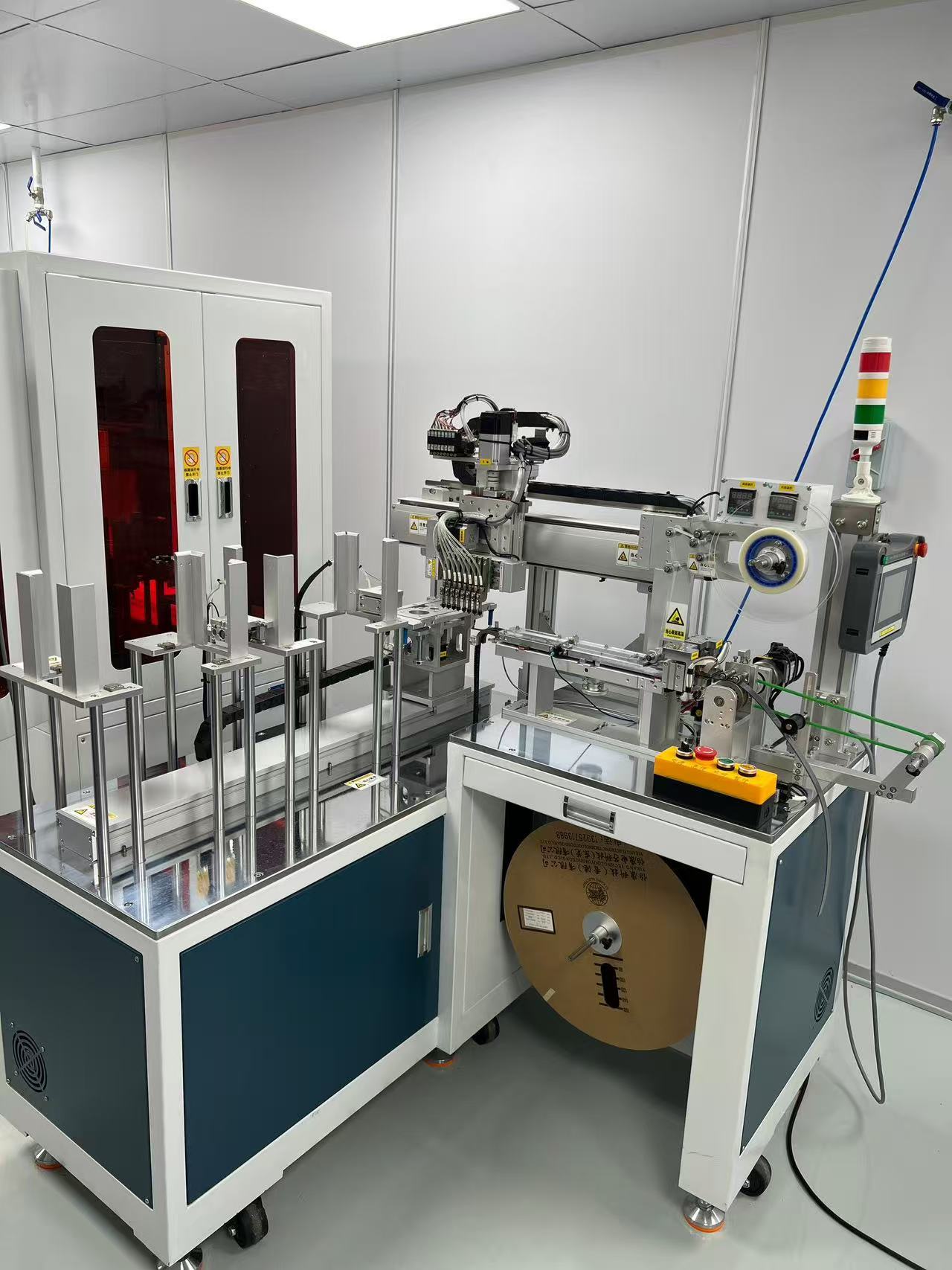

根据客户需求完成包装,提供标准化质保,支持批量销售

针对批量采购客户,将检测合格的芯片放入防静电托盘,使用防静电铝袋和干燥机湿度卡进行真空打包防止芯片受潮。

针对自动化产线客户,将翻新后的芯片封装入防静电卷带,使用防静电铝袋和干燥机湿度卡进行真空打包防止芯片受潮。