全流程自动化闭环

全面导入智能制造系统,实现从进料核对、物料分拣、芯片烘烤、摆盘、除锡、拆卸、植球、清洗、球位检测到出货包装的全流程自动化,大幅减少人为干预。

通过MES系统实时监控生产数据,产能稳定性提升至99.8%,产品一致性误差控制在±0.02mm以内,每一批产品均符合严苛的工业标准。

- 产线自动化率:100%

- 产能稳定性:99.8%

- 数据追溯:全流程生产记录可查

全面导入智能制造系统,实现从进料核对、物料分拣、芯片烘烤、摆盘、除锡、拆卸、植球、清洗、球位检测到出货包装的全流程自动化,大幅减少人为干预。

通过MES系统实时监控生产数据,产能稳定性提升至99.8%,产品一致性误差控制在±0.02mm以内,每一批产品均符合严苛的工业标准。

原厂级工艺标准,满足高端内存模组需求

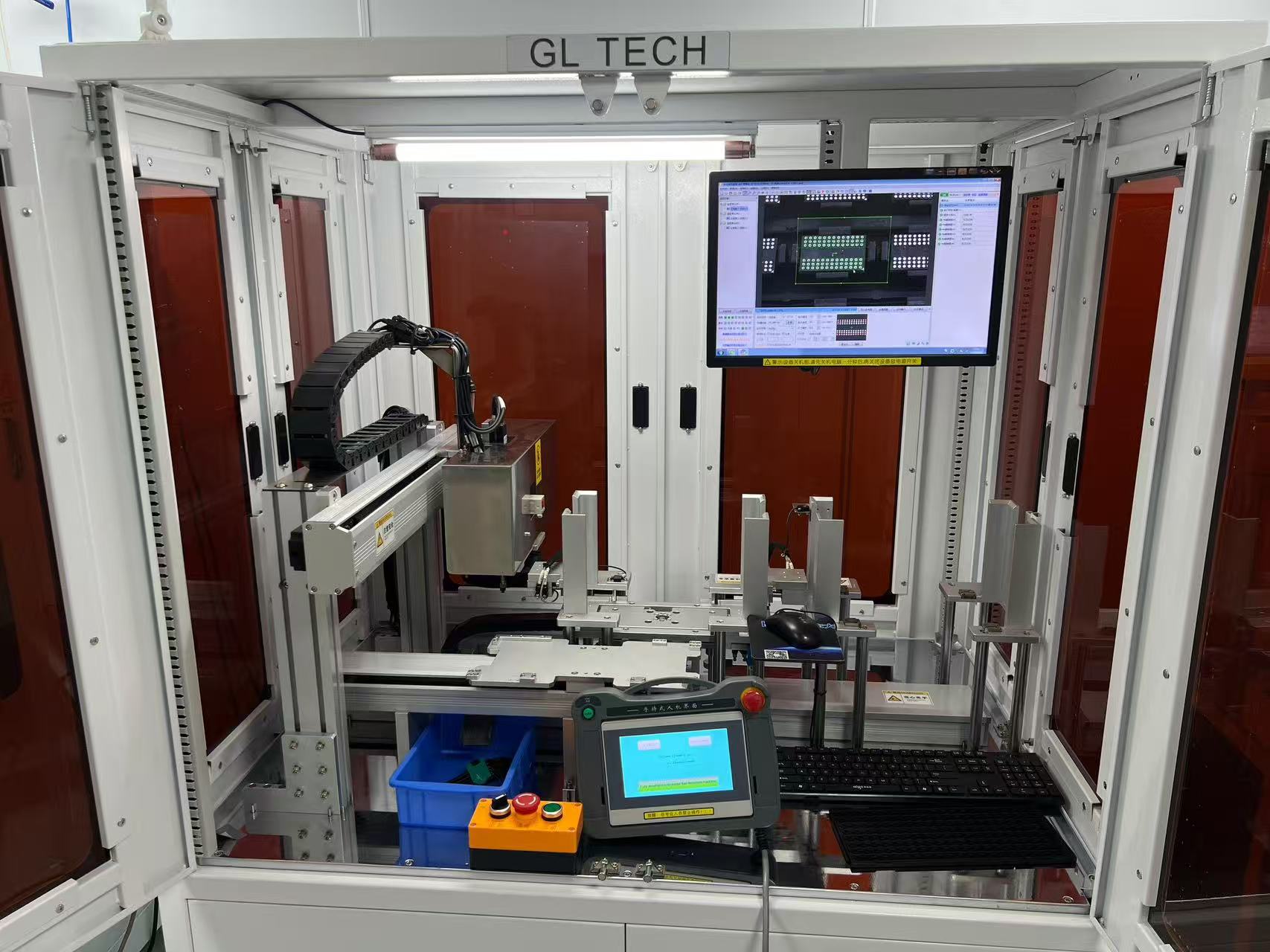

采用自主研发的全自动植球设备,融合原厂级封装植球工艺,通过视觉定位系统精准控制锡球直径、间距与共面度,满足高端内存模组对微型化与高可靠性的双重需求。

支持锡球直径0.3-0.8mm定制,植球间距精度达±0.01mm,共面度误差≤0.02mm,可适配Server-DIMM、SO-DIMM、LPDDR等全系列DRAM产品。

直观展示全自动植球设备的操作流程与工艺细节

视频加载中,请稍候...

多维度严苛检测,确保产品全场景稳定运行

配备多台最先进的全自动测试设备,能同时满足客户不同平台的严苛要求,可高速执行高低温循环、电性参数检测、老化测试等多维度测试。

三维影像分析,实现零缺陷交付目标

导入全自动锡球扫描机,对每一颗封装进行三维影像分析,实时监控锡球平整性、偏移与缺陷,从源头杜绝品质风险。

建立“三检制度”(自检、互检、专检),每一道工序均设置品质检测节点,不合格产品直接剔除,确保最终出货产品合格率达100%,实现零缺陷交付目标。